Sistemas de alimentación para piscifactorías y sistemas de recirculación en acuicultura RAS

Hagamos un poco de historia. El concepto de alimentación automática en acuicultura nació y se desarrolló en Noruega a principios de los años 80 del siglo pasado. Los primeros equipos se desarrollaron en el entorno de la alimentación a las jaulas marinas y eran muy básicos. Estos equipos constaban de una tolva de una capacidad inferior a los 200 kg, un soplador para enviar el pienso a las jaulas y un tornillo sinfín para mover el pienso desde el silo.

Con el transcurso de los años, la evolución de la tecnología en la acuicultura y la demanda de equipos con mayores prestaciones, fueron apareciendo nuevos elementos como los distribuidores tipo revólver y el software que permitía un mayor control sobre la alimentación.

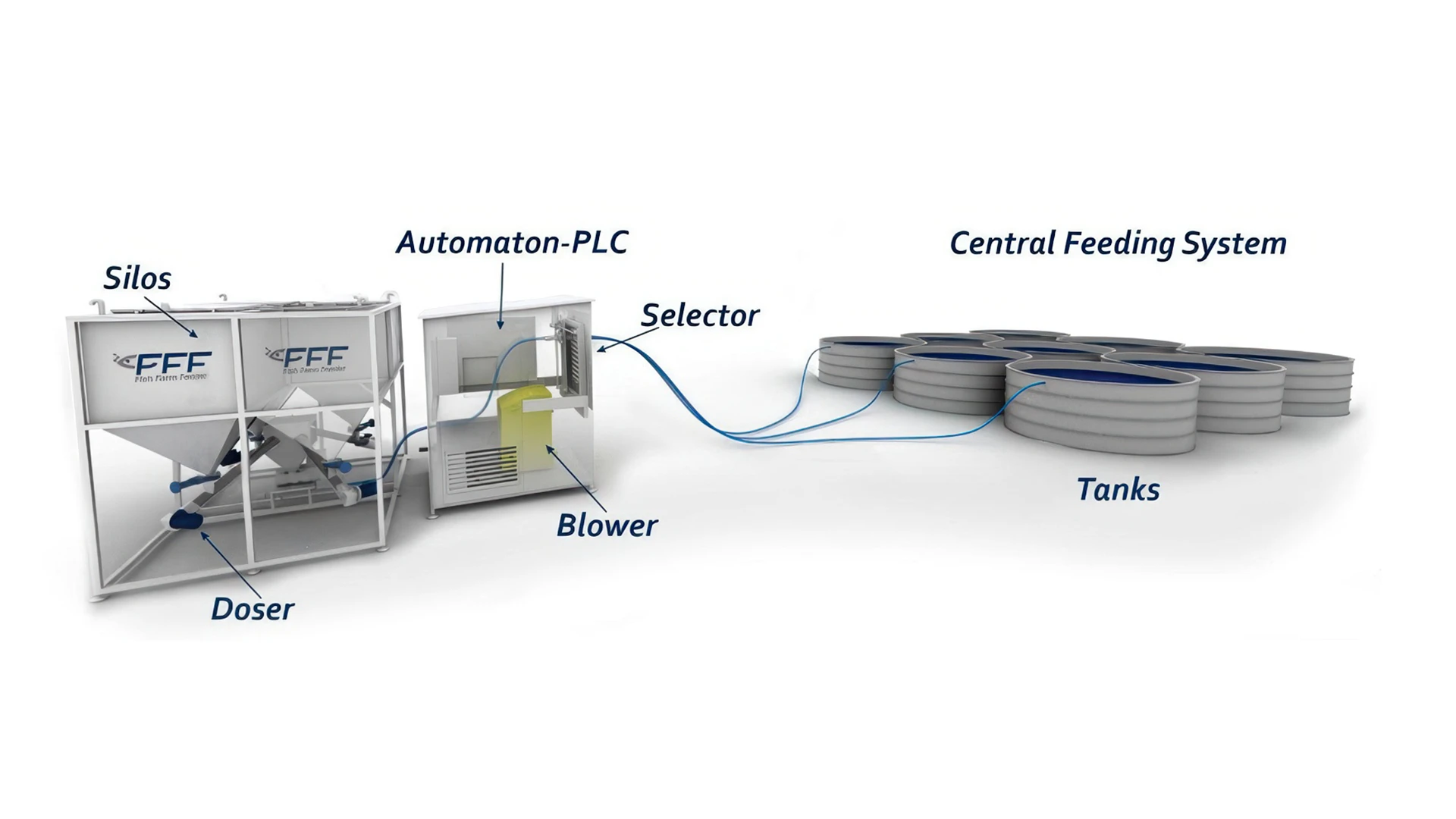

Estos sistemas CENTRALIZADOS para acuicultura constan de una estación central donde se ubican los silos y todos los elementos de dosificación, distribución y control (AUTOMÁTICOS). La distribución del pienso a los distintos tanques se hace por medio de un fluido (normalmente aire en los NEUMATICOS) que circula a través de tuberías.

En un principio y hasta la primera década de este siglo estos sistemas eran una adaptación a tierra de los sistemas de alimentación utilizados en acuicultura de mar. Es a principios de esta década, con la evolución de la robótica y la inteligencia artificial, cuando surgen nuevos sistemas de alimentación totalmente diseñados y optimizados para la alimentación en tierra y en sistemas de recirculación en acuicultura (RAS).

Silos para Almacenamiento de Pienso en Alimentadores Automáticos para Acuicultura

Los silos, como elementos donde se almacena el pienso, varían en número y capacidad en función de las necesidades de la acuicultura.

- Pueden estar fabricados en diversos tipos de material (acero inoxidable, galvanizado, fibra de vidrio, polietileno, etc.) debiendo tener certificación para uso alimentario.

- Pueden ser silos de fabricación estándar o fabricados a medida.

- Se recomienda un ángulo en la parte inferior que permita facilitar la caída del pienso.

Dosificador para Alimentador Automático

Para la dosificación del pienso se suelen usar dos sistemas de dosificación: Gravimétricos y Volumétricos.

- Los sistemas gravimétricos están basados en el pesaje de las dosis mediante el empleo de una o varias células de carga electrónicas. La única unidad de medida es el peso.

- En los sistemas volumétricos la dosificación se hace en función del volumen. En estos sistemas es fundamental hacer una calibración del elemento dosificador, en función del tipo y tamaño de pienso que se va a utilizar. Es preciso determinar qué cantidad de masa tiene que dosificar el elemento dosificador en un periodo de tiempo definido. La calibración se realiza cuando se cambia de pienso y lote.

En función del fabricante nos podemos encontrar distintos tipos de dosificadores volumétricos. Los más habituales son los DOSIFICADORES y los TORNILLOS SINFÍN.

El sistema de tornillo sinfín es el más adoptado para lograr dosificaciones exactas de pienso proveniente de la tolva. El propio empuje de tornillo sinfín es el que hace caer la cantidad precisa a una tolva intermedia. Es en dicho compartimento donde se produce la confluencia de las diversas porciones de varias tolvas (hasta cuatro) donde se logra la mezcla de piensos. Esta funcionalidad permite incluir en una dosificación diferentes tamaños de pellets y/o tipos de pienso al mismo tiempo en determinada proporción. Una válvula rotativa o esclusa dispuesta a continuación de la tolva intermedia permite introducir de modo regular en la tubería de alimentación el pienso ya dosificado, evitando atascos.

Selector para Distribución de Alimento en Piscifactorías

El selector es el elemento que tiene como objetivo distribuir el alimento a los diferentes tanques de la piscifactoría seleccionando para ello una salida, la cual se une a el tanque con una tubería de HDPE.

Aquí nos encontramos con dos tipos de selectores:

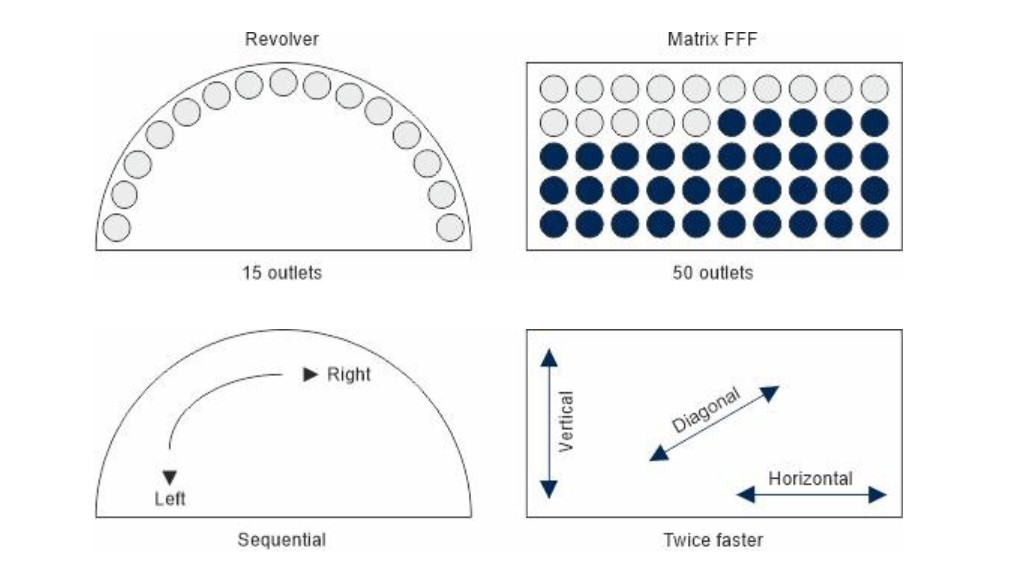

- El"REVÓLVER" que es un sistema donde las salidas se sitúan formando un círculo y la selección de la boca se realiza mediante un motor con una reductora.

- La "MATRIZ" donde las salidas se sitúan de forma matricial y la selección de la boca se realiza mediante dos servomotores, uno en el eje X y otro en el eje Y.

Ventajas MATRIZ vs REVÓLVER

Estas son las principales ventajas de los selectores con forma de Matriz.

- TANQUES. Si tomamos como referencia un diámetro de tubería de 32mm, si en un revólver tenemos 60 salidas en un sistema matricial tendremos 180 salidas. Menos espacio lo que le da una mayor robustez.

- RÁPIDOS. El desplazamiento en los sistemas de revolver es giratorio mientras en el sistema matricial puede ser en el eje x o en el eje y o en diagonal (al mismo tiempo en el eje x e y) obteniendo una velocidad de desplazamiento entre salidas hasta 3 veces más rápido.

- MANTENIMIENTO. Menor mantenimiento debido a su diseño .

Tubería Transporte Pienso Utilizada en Acuicultura

La tubería que se utiliza para transportar el pienso desde el selector hasta el distribuidor suele ser de PEAD para aumentar su duración ante el desgaste por abrasión. La tubería ha de tener la sección suficiente para minimizar la pérdida de carga y para evitar que el pienso adquiera una gran velocidad que llegue a deteriorarlo. Otro de los puntos importantes es evitar curvas cerradas en su instalación, debiendo ser esta lo más recta posible.

Sistemas de Control - PLC

Para el control de todos los elementos del sistema de alimentación se usan PLC conjuntamente con variadores de frecuencia que permiten modificar las velocidades de giro de dosificadores y blower en función de la dosis requerida y de la distancia que tiene que recorrer el pienso hasta el punto de alimentación. El manejo de estos parámetros programada desde el software supone la optimización de la distribución de pienso en cantidad y tiempo sin llegar a dañar el pellet.

Los nuevos sistemas de alimentación también permiten integrar sensores de oxígeno que permitan adecuar automáticamente la alimentación en función del nivel de oxígeno que hay en el tanque, sensores de temperatura, pH y cualquier otro parámetro que se necesite monitorizar para ayudar a conseguir una piscifactoría completamente automatizada.

Soplante para Transporte Neumático de Alimento en Alimentadores Automáticos

Las soplantes y compresores son las máquinas que generan el fluido (aire) que se utiliza para trasladar el pienso desde los elementos dosificadores a los tanques. Este traslado ha de hacerse lo más suave posible para evitar daños al pienso, pero al mismo tiempo evitar atascos en las tuberías que conducen el pienso.

Para controlar el caudal de aire que se introduce en la tubería y así controlar la velocidad a la que circula el pienso por la tubería se utilizan variadores de frecuencia. Con estos variadores lo que se hace es regular el régimen de giro.

A la salida de la soplante se suele instalar un enfriador de aire y/o un secador para evitar daños en el pienso debido a la temperatura que alcanza el aire cuando se comprime.

Dispersor – Esparcidor para Alimentadores Automáticos en Piscifactorías

Para la dispersión del alimento en el tanque se usa el dispersor o esparcidor. Este se encuentra al final de la tubería que lleva el alimento. Su principal función, además de arrojar el pellet, es distribuirlo de forma homogénea.

Software - Tecnología en Acuicultura Aplicada a la Alimentación

Tan importante como disponer de un sistema de alimentación es disponer de un programa que nos permita gestionar todos los parámetros de alimentación, de forma que podamos gestionar planes de alimentación a medida del piscicultor e integrarlo con el software de gestión de la piscifactoría.

La integración con dispositivos móviles como smartphones o tablets es otra de los requisitos que cualquier sistema de alimentación debe ofrecer.

¿Por qué un Sistema de alimentación automático?

La implementación de este tipo de sistemas en acuicultura aporta una serie de ventajas:

- Mejora FCR

- Disminución en la dispersión de tamaño

- Aumento de las tasas de crecimiento

- Reducción del pienso desperdiciado

- Ahorro significativo en mano de obra

- Bajos costes de mantenimiento

- Programación y control total por software

- Monitorización por ordenador o por smartphone o tablet (App)

- Software integrable con el programa de gestión de la granja

- Integración de sensores (oxígeno disuelto, temperatura, pH, etc)

- Trazabilidad de pienso y de lotes

Tecnología de alimentación precisa para un crecimiento sostenible.

¡Haz que cada gramo de pienso cuente!

La alimentación es la clave del éxito en acuicultura. Con los sistemas de Fish Farm Feeder, optimizas la dosificación de pienso con máxima precisión, asegurando el crecimiento saludable de los peces y una producción más eficiente y sostenible.